Stel kortliks die produksieproses van die vlekvrye staal wasbak bekend. Die produksie van vlekvrye staal wasbakke sluit in die algemeen die keuse van grondstowwe, produksieprosesse, oppervlakbehandeling, ens. Oor die algemeen word hierdie drie stappe vereis, waarvan die keuse van grondstowwe en die produksie- en behandelingsprosesse die belangrikste is.

Seleksie van grondstowwe

Tans is die vlekvrye staalmateriaal wat algemeen deur huishoudelike vervaardigers van vlekvrye staalwasbak gebruik word, 0,8-1,0 mm dik vlekvrye staalplate, wat die beste geskik is vir die vervaardiging van wasbakke. As die plaat te dun is, sal dit die dienslewe en sterkte van die wasbak beïnvloed. As die bord te dik is, is dit maklik om die gewasde eetgerei te beskadig.

Produksie proses

Daar is twee hoofbehandelingsprosesse vir wasbakke van vlekvrye staal: sweiswerk en eenmalige vorming.

1. Sweismetode

Die sweismetode is om die groefoppervlak en die groefliggaam afsonderlik te pons, en dan die twee te verbind deur te sweis, en die oppervlak van die sweislas te vul en te poets. Oor die algemeen is daar geen sweisspoor op die voorste voorkoms nie. Hierdie produksie- en verwerkingsmetode is eenvoudig in proses en kan bereik word deur klein ponsperstoerusting en eenvoudige vorms. Oor die algemeen word 0,5-0,7 mm vlekvrye staalplate gebruik. Hierdie verwerkingsmetode het minder verlies tydens die produksieproses en die koste is relatief laag. Daarom is die prys van die vlekvrye staal wasbak wat deur hierdie metode vervaardig word relatief laag. Solank dit nou 'n produk van 'n gewone vervaardiger is, word die sweisproses deur numeriese beheer golfweerstandsweiswerk gesweis, en die kwaliteit word geslaag. Daar is twee maniere:

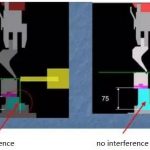

1) Die eerste is die omringende sweiswerk van die wasbak en die paneel, ook genoem naatsweiswerk (ondersweiswerk).

Die voordeel daarvan is sy pragtige voorkoms. Na streng behandeling is dit nie maklik om sweislasse te vind nie, en die oppervlak van die wasbak is plat en glad. Die nadeel is dat sommige verbruikers die stewigheid daarvan twyfel. Trouens, die huidige sweistegnologie sluit hoofsaaklik subboogsweiswerk en die mees gevorderde numeriese beheerweerstandsweiswerk in, en die kwaliteit het geslaag. Die nadeel van hierdie sweismetode is dat dit te veel materiaal verbruik en twee staalplate moet pons.

2) Die ander is die stompsweiswerk van twee enkelbakke in een, ook genoem stompsweiswerk.

Die voordeel is dat die wasbak en die paneel integraal gestrek en gevorm is, wat sterk en duursaam is. Die nadeel is dat die sweisspore maklik is om te sien, en die platheid is effens erger. Trouens, sommige sogenaamde eenstap-dubbeltenksbakke word nie uit een stuk materiaal gestempel nie, maar word pasgemaak deur twee enkelbakke. Wanneer jy dit koop, kan jy let op die soldeerlas wat in die middel van die twee wasbakke is, wat van die agterkant af gesien kan word. Een bord word in twee wasbakke geslaan. Daar is nie sulke tegnologie in die wêreld nie. Die moeilikste ding om te doen vir die stompgelaste pot is om die plat oppervlak van die pot te verseker. As dit gewaarborg kan word, dan is dit regtig die beste manier. Omdat dit dieselfde materiaal as die algehele strek gebruik, kan dit ook die strekprobleem van saamgevoegde strek oplos.

Die sweiskwaliteit van die wasbak is die mees kritieke faktor wat die lewensduur van die wasbak beïnvloed. Goeie sweiswerk kan roes en ontsoldeer voorkom. Die sweiswerk moet glad, glad, styf wees, vry van vals sweiswerk, roesvlekke en brame. Alle dubbelwasbakke waarvan die diepte 18cm oorskry, word gesweis. Omdat die dubbelwasbaktenk terselfdertyd meer as 18cm gerek word (die diepte van die tenk, nie die totale hoogte van die tenk en die kant van die tenk nie)), is dit die limietdiepte van die verwerkingstegnologie.

2. Eenmalige vorming van integrale strekmetode (hoofsaaklik gebruik vir enkelgroef)

Hierdie metode van verwerking van vlekvrye staal wasbakke is gemaak van 'n hele vel materiaal, wat relatief hoë verwerkingstoerusting en vorms vereis. Omdat eenmalige vorming hoë kwaliteit en rekbaarheid van die plaat vereis, word dit gewoonlik met 'n 0,8-1 mm dik vlekvrye staalplaat gepons. Gebruik integrale vorms en ingevoerde ponsperstoerusting. As gevolg van die groot snyverlies van die rand van die vel in die vervaardiging van die een-skoot gietmetode, en die hoë belegging in vorms en toerusting, is die koste hoog. Daarom is die vlekvrye staal wasbak wat deur hierdie metode vervaardig word, duurder.

Die eenmalige gietvervaardigingsproses is baie gewild, en die vervaardigingsproses daarvan is moeilik. Hierdie soort produksietegnologie is baie veeleisend, en die eenstukvormproses is 'n besonder belangrike proses wat hoë staalplaatmateriaal vereis. Dit het die lekkasieprobleem opgelos wat veroorsaak is deur die sweiswerk van die wasbakliggaam dat die sweislas nie die korrosie van verskeie chemiese vloeistowwe (soos skoonmaakmiddel, vlekvrystaalskoonmaker, ens.) kan weerstaan nie. Maar daar is baie tekortkominge om 'n bord in 'n wasbak te spoel, soos:

1) Die algehele dikte van die gevormde wasbak is ongelyk, relatief dun, meestal ongeveer 0,7 mm. Hierdie tegnologie is nie tans oorkom nie, die onderkant van die wasbak is te dun, en die beter wasbakdikte moet 0,8-1,0 mm wees.

2) Die wasbak kan nie te diep wees nie. Omdat dit te diep is, sal die muur van die wasbak te dun en gebreek wees, en te vlak water sal maklik uit spat, wat moeilik is om te gebruik.

3) Strekwatertenks vereis gewoonlik hoë-temperatuur uitgloeiing, gewoonlik by 'n temperatuur bo 1200 grade. Na so behandeling word die styfheid van die watertenk natuurlik verswak, en die hardheid van die watertenk word beslis benadeel.

4) Wat randbehandeling betref, is die algehele gestrekte wasbak oor die algemeen enkellaagflens. Aan die een kant is dit baie moontlik om die hande van die installasiewerker te sny. Die belangrikste is dat daar geen "versterkingsrib" is nie en die gewig is nie goed genoeg nie. Terselfdertyd is dit moeilik om die effek van verseëling van water te bereik.

5) Die algehele rekpaneel is moeilik om plat te wees.

6) Die koste is te hoog. As gevolg van die uiters hoë vereistes vir materiale en prosesse, word die koste van 'n enkele wasbak feitlik verhoog.

Die voordeel van die eenmalige wasbak is dat die materiaal beter is as dié van die gelaste wasbak, die proses ingewikkeld is en die verwerking moeilik is. Die proses om die wasbak te sweis is eenvoudig, en die plaat word nie op een slag goed gevorm nie, maar die relatiewe prys is 'n bietjie goedkoper, en die dikte van die onderste plaat is ook dikker as dié van eenmalige vorming. Eenvoudig gestel, daar is geen verskil in gebruik tussen 'n gelaste wasbak en 'n een-stuk wasbak nie. Weens prosesredes kan die geïntegreerde vlekvrye staal wasbak egter nie te diep gemaak word nie en daar is 'n probleem van water wat spat. Die mees prominente voordeel van die geïntegreerde wasbak is dat dit nie probleme sal lek nie as gevolg van die sweisgaping van die wasbak word nie deur 'n verskeidenheid chemiese vloeistowwe (soos skoonmaakmiddels, vlekvrye staal skoonmakers, ens.) geroes nie. Maar hierdie voordeel hou nie meer enige voordele in nie as gevolg van die lang waarborgtydperk.

Oppervlak behandeling

Daar is tans vier tipes oppervlakbehandelingsprosesse vir wasbakke van vlekvrye staal: Een is ryp (geborsel), die ander is sandblaas (mat pêrelsilwer oppervlak), die derde is polering (spieël), en die vierde is bosseleerwerk.

1. Ryp (draadtrek)

Tans is die mees gebruikte oppervlakbehandelingsproses in die vlekvrye staal wasbak verwerkingsbedryf ryp (draadtrek). Sommige vervaardigers doen die rypproses redelik eenvoudig, en die koste is ook laag. Gebruik net die slypwiel om te poets. Sulke kliënte het nie baie hoë vereistes aan die oppervlak van die materiaal nie. 'n Klein oppervlakfout word uitgeskakel nadat dit verskeie kere gepoleer is.

Tans het sommige vlekvrye staalverspreidingseenhede in Wuxi en Zhejiang heelrol-olie-maaltoerusting bekendgestel, wat die drempel verhoog vir vlekvrye staal-wasbakverwerkingsondernemings. Moet meer aandag skenk aan die oppervlak kwaliteit van die produk. Natuurlik is die oliemaal van die hele rol ook 'n toets van die oppervlakkwaliteit van die materiaal, insluitend die oppervlakverwerkingstyl wat deur die kliënt vereis word, die rigting van die tekstuur, ens. Die gebreke wat maklik in hierdie verwerking voorkom proses is die kleurverskilband, die vibrasiepatroon en die inkeping en die diepte van die patroon wat veroorsaak word deur die afskakeling of die verandering van die band tydens die verwerking.

2. Sandblaas (mat pêrelsilwer oppervlak)

Die effek van die vlekvrye staal wasbak na sandblaas is pêrelmat. Die voordeel daarvan is dat dit nie aan olie kleef nie, en dit is baie mooi. Hierdie oppervlakbehandelingsproses is baie gewild en modieus in Europa. By die oppervlakbehandeling van sommige huishoudelike toestelle neem byna alle uitvoervervaardigers hierdie verwerkingstyl aan. Sandblaas maak hoofsaaklik gebruik van skutskietglaskrale, en dan chemiese oppervlakbehandeling.

3. Poleer (spieël)

Poleer (spieël) is 'n wyd gebruikte oppervlakbehandelingstyl in die vroeë dae. Of dit egter staatgemaak het op handpolering aan die begin of meganiese polering later, dit was die strewe na 'n gladde en reflektiewe oppervlak. Hoe platter die oppervlak is, hoe hoër is die mate van weerkaatsing. Polering het hoë vereistes aan die materiaal self, en die oppervlakkwaliteit is moeilik om te beheer tydens die verwerking, en dit is ook die maklikste om te krap. En na 'n lang tyd is die spieël-effek weg.

4. Bosseleerwerk

Die reliëfstyl is gemaak van reliëfmateriaal. Daar is geen voorraad van hierdie materiaal in huishoudelike staalfabrieke nie, en die produksietegnologie van hierdie materiaal is nie beskikbaar vir alle-staalaanlegte nie, so die koste daarvan is relatief hoog. Die reliëfmateriaal is baie slytbestand. Ek dink persoonlik dat as die gewildheid van hierdie materiaal so gewild kan wees soos ander oppervlak-behandelde materiale, dit ook deur die mark erken sal word.

Die spesifieke vormingsproses van vlekvrye staal wasbak

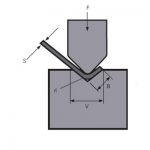

1. Rekvorming

1) Masjien: gebruik gewoonlik 'n groter tonnemaat hidrouliese pers (200T) of meer om die plaat te rek.

2) Vorm: Die hoek moet nie te reguit wees nie, gewoonlik direk bo φ10, die struktuur moet redelik wees.

3) Materiaal: Oor die algemeen moet die dikte van die plaat binne 0,8-1,0 mm wees. As dit hierdie reeks oorskry, sal selfs 'n 500T hidrouliese pers swak wees.

4) Hittebehandeling: Die algehele gestrekte watertenk benodig oor die algemeen hoëtemperatuur-gloeibehandeling, gewoonlik by 'n temperatuur bo 1200 grade, om die interne spanning na strek uit te skakel.

5) Oppervlakbehandeling: draadtrek, poleer, poleer (gewoonlik glad).

6) Proses: Nadat die trekolie by die matrys gevoeg is, kan die plaat glad gerek word, uitgloeibehandeling na vorming en oppervlakbehandeling.

2. Handgietwerk

1) Masjien: gebruik gewoonlik drukrembuigmasjien, hidrouliese pers om te vorm, en argonboogsweismasjien vir sweiswerk.

2) Toebehore: buigtoebehore, hidrouliese persvorms.

3) Materiaal: Omdat die proses buiging aanneem, is die dikte van die plaat nie beperk nie, en 'n redelike dikte word gewoonlik volgens die ekonomie aangeneem.

4) Sweis: Volgens die dikte van die materiaal kan verskillende sweisstrome gekies word, byvoorbeeld die sweisstroom onder 220A word vir 1.2mm gebruik.

5) Oppervlakbehandeling: draadtrek, poleer, poleer (gewoonlik glad).

6) Proses: Oor die algemeen word die plaat eers gebuig en gevorm, en dan word die synate soos 'n origami-boks gesweis, en uiteindelik word oppervlakbehandeling uitgevoer.