Die persrembuigmasjien voer hoofsaaklik reguitlynbuiging van die plaat uit. Deur eenvoudige vorms en prosestoerusting te gebruik, kan die metaalplaat in 'n sekere geometriese vorm gedruk word, en dit kan ook verwerk word deur rek, pons, pons, en druk riffel. In werklike produksie word die CNC-persremmasjien hoofsaaklik gebruik om die buiging van verskillende geometriese vorms van metaalbokse, boksdoppe, U-vormige balke en reghoeke te verwesenlik. Die verwerking daarvan het die voordele van hoë buigreguitheid, geen tandmerke, geen afskilfering, geen plooie, ens.

Met die voortdurende ontwikkeling van CNC-buigmasjienvervaardigingstegnologie, het die voordele daarvan, soos hoë posisioneringsakkuraatheid, gerief, vergoeding vir steurings met geen aktiwiteit, en goeie konsekwentheid van verwerkte produkte, toenemend bevoordeel deur die meerderheid van plaatmetaalvervaardigingsondernemings. Met beperkte wense, hoe om die buigmasjien beter te benut en volle spel aan sy funksies en voordele te gee, het egter 'n probleem geword waaraan vervaardigers wat CNC-drukrembuigmasjien gebruik, aandag gee aan en dit dringend moet oplos. In die langtermyn-vervaardigings- en gebruiksproses het Zhongrui die funksies van die buigmasjien effektief uitgebrei en ervaring opgedoen deur die byvoeging van hulpgereedskap, die transformasie van bestaande vorms en die buigsame gebruik van die terrein. Hierdie artikel neem Zhongrui se CNC-persremmasjien DA66T as 'n voorbeeld en stel die vaardighede in gebruik in detail bekend.

Voeg hulpgereedskap by

As jy die persremmasjienwerktuig buigsaam en maklik wil maak om te gebruik, is die byvoeging van hulpgereedskap noodsaaklik. Die toename in hulpgereedskap kan nie net die verwerkingsreeks van die CNC-buigmasjiengereedskap uitbrei nie, maar ook die verwerkingsdoeltreffendheid verbeter.

1) Oorgangsplaat (ondersteunde middelplaat vir vinnige vorm)

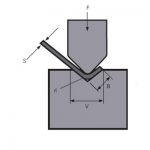

Die openingshoogte van die buigmasjien verwys na die afstand tussen die boonste en onderste werktafels. Omdat die CNC-buigmasjien DA66T 'n groter openingshoogte het, oorweeg dit om 'n groot opening te gebruik om die verwerkingsreeks uit te brei. Soos getoon in Figuur 1, kan die byvoeging van nog 'n oorgangsplaat by die oorspronklike oorgangsplaat die sybuighoogte van die deel verhoog (tot 85 mm), sodat diep verwerking met hoër sybuigrande uitgevoer kan word. Die selfgemaakte oorgangsbord kan die wydte van die oorgangsbord volgens jou eie algemene dele aanpas, en dit is die geskikste vir die verwerking van klein wydte dele met hoër buigrande aan beide kante.

2) Hoek van die voorpaneel

Soos in Figuur 2 getoon, is die voorkant van die masjien toegerus met 'n hoek wat klein onderdele kan plaas en die tyd om onderdele te neem kan verminder. Terselfdertyd word 'n klein werktafel geïnstalleer om die verwerking en versameling van klein werkstukke te vergemaklik.

Maak ten volle gebruik van die vorm

Die gebruik van die CNC-persrembuigmasjien berus hoofsaaklik op die boonste en onderste vorms. As die aantal vorms klein is en die toepassing nie buigsaam is nie, sal die verwerkingsreeks van die masjiengereedskap baie beperk word. Daarom, onder vaste toestande, is hoe om die funksie van die bestaande vorm te maksimeer deur geoptimaliseerde kombinasie en gedeeltelike transformasie 'n probleem waaraan elke masjiengereedskapgebruiker moet dink. Die volgende is die uitbreidingsfunksie wat ons in gebruik gebruik deur die vorm van die CNC-buigmasjien te verander Inleiding.

1) Boonste maalpunt R

Wanneer die boonste matrys vir 'n lang tyd gebruik word, sal sy puntslytasie onreëlmatig verander. Die hoogte van die vorm verander en die buig akkuraatheid kan nie gewaarborg word nie. Deur te slyp, die punt R reg te stel en met 'n groter V-vormige groef te pas, kan dik plate gevou word. Dit verleng die lewensduur van die vorm.

2) Verander afvalvorms om nivellering te bereik

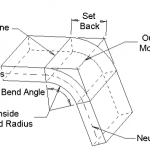

In die afwesigheid van 'n saamgestelde buigmatrys, is die oplossing van die vormprobleem van hoe om die dooie rand te druk 'n voorbeeld. Die dooie rand is 'n gebuigde vorm waarin twee lae mekaar oorvleuel, en word gewoonlik vir versterking gebruik. Oor die algemeen het die bord meer as 2 mm byna geen pers dooie rande nie. Druk die dooie rand moet gevorm word deur 'n saamgestelde buigmatrys, en dit moet in meer as twee prosesse verdeel word om gevorm te word.

Die algemeen gebruikte metode is om 'n saamgestelde buigmatrys te gebruik, soos getoon in Figuur 3. In die eerste stap word die materiaal tot 30° gevou, en in die tweede stap word die 30° buighoek aan die voorkant van die saamgestelde vorm, en die materiaal word in 'n dooie rand gevou. Maar ons het nie 'n saamgestelde buigmatrys nie, slegs 'n 30° skerphoek buigmatrys. Voltooi die eerste stap van die saamgestelde buigmatrys met die bestaande vorm, en die tweede stap kan net 'n ander metode vind. In die tweede stap is die boonste en onderste vorm albei plat. Na ontleding kan die middelste deel van die bestaande dubbele v-groef onderste vorm as die vlakdeel gebruik word, en die boonste vorm soek 'n vlak. Haal die bestaande geskrapte boonste vorm uit en maal die mesrand in 'n plat styl, en los sodoende die vormingsprobleem van die druk die dooie rand op.

Die gebruik van hierdie stel gewysigde vorms kan ook platgedruk word. In werklike verwerking maak masjiengereedskapoperateurs soms foute, insluitend buigrande of buigafmetings wat nie gelyk is nie. In die geval waar die oppervlakvereistes van die onderdeel nie hoog is nie, is dit jammer om die onderdeel te skrap, net om die buigrand plat te slaan. Uitklop is baie moeisaam, maar dit kan maklik gelykgemaak word deur die bogenoemde vormkombinasie te gebruik. Die dele kan maklik met die hand na die boonste en onderste vorm gedruk word, en dan word die dele deur die CNC-buigmasjien platgedruk.

Vaardighede tydens operasie

1) Plasing van buigmatrye en verwerkingsmateriaal

Wanneer die plan gereël word, moet die volgende faktore in ag geneem word:

a. Rangskik materiale van dieselfde dikte saam;

b. Rangskik die vormpies van dieselfde model saam;

c. Vorms van soortgelyke vorm word saam gerangskik.

Dit kan die tyd en frekwensie van vormvervanging verminder.

2) Reghoekige posisionering van smal en klein dele

Wanneer die buigende deel smal en lank is, is dit nie maklik om op te spoor nie. Tydens verwerking, gebeur dit dikwels dat die post-besluit posisionering, en die gebuigde deel is maklik om te kantel. Daarom, met behulp van die metode wat in Figuur 4 gebruik word, word die vorm aan die onderste vorm vasgeplak om 'n regte hoek te verseker. As jy so buig, is die deel nie maklik om te kantel nie.

3) Buig van driehoekige dele

Wanneer die buigende dele gebuig is, is die skerphoekige dele nie maklik om naby die agterste reël te wees nie. Oor die algemeen, wanneer die kleinste afmeting L ≤10 mm onmiddellik agter reël, moet die posisioneringstoestel oorweeg word. In werklike werk is ontwerp en proses maklik om afgeskeep te word, en sulke probleme kom dikwels voor. By verwerking, volgens die grootte van die onderdeel, word bepaal dat 'n enkele stuk in lyn is met die buigmatrys en die dubbele stuk is in lyn met die rugkant.

4) Voeg dunplaat R by

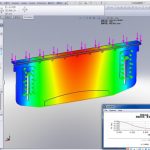

As gevolg van die verskillende behoeftes van klante is die vereiste R-waarde op die buigrand ook anders. In die proses van verwerking, vir onderdele wat nie hoë dimensionele akkuraatheid benodig nie, gebruik 'n rugplaat om die R-waarde te verhoog sodat die vereiste R-waarde na buiging verkry kan word. Volgens die ontwerpvereistes verwys R na die verhouding tussen V en binne-R om die plaatdikte te kies en dit te vou in die vorm wat in Figuur 5 getoon word. Wanneer dit in gebruik is, gebruik 'n klem om die boonste vorm vas te klem. Hierdie metode is maklik om te gebruik en kan in verskeie lae gebruik word.

5) Enkeldeel en veelvuldige vorminstellings

Zhongrui het DA66T CNC-buigmasjien met 2 hidrouliese silinders as demonstrasie gebruik. Probeer die multi-vorm-opstelling wat in Figuur 6 getoon word, dit wil sê, die boonste en onderste vorms van dieselfde model word op een slag in afdelings geïnstalleer, wat die verwerking van verskeie buigings van die hele deel kan voltooi, wat die tyd van die vorminstallasie verminder en herhaalde hantering van onderdele. Tans het die gelyke hoogte buigende boonste matrys op die mark verskyn. Die hoogte van die boonste vorm is almal eenvormig, en vorms van verskillende vorms kan ook op dieselfde tafel gebruik word. Op hierdie manier is dit moontlik om segmentele buiging van verskillende vorms uit te voer.

6) Programrekords van tipiese dele

Nadat die tipiese dele verwerk is, moet die verwerkingsparameters betyds aangeteken word, en die program moet in die stoorarea van die buigmasjien gestoor word met die deeltekeningnommer, sodat dit in die toekoms hergebruik kan word, wat 'n reeks aansienlik verminder van voorbereidings voor buiging. Jy kan ook 'n tabel maak wat die spesifieke instellings van die onderdeelnaam, tekeningnommer, grafika, materiaal en buigparameters bevat. Die tafel is verdeel in staalplate, aluminiumplate en vlekvrye staalplate. Elke tipe word onderskei deur die dikte van die materiaal. Die tyd wat dit neem om tipiese onderdele te vind, sal verminder word. As dit met die proseskaart gekombineer word, is dit 'n baie volledige verwerkingsinstruksie. Selfs nuwe werknemers met min ervaring kan die instruksies volg om onderdele te verwerk.

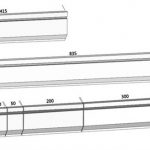

7) Die vormlengte is nie genoeg om in afdelings te buig nie

By verwerking op die perseel gebeur dit dikwels dat die lengte van die vorm kleiner is as die buigrand. Omdat baie spesiale vorms bepaal word volgens die gebruik van vaste produkte, word die metode van gesegmenteerde buiging gebruik wanneer die lengte van die vorm minder is as die buigrand. Waar die lengte van die vorm naby die buigrand is, skeur die rand loodreg op die buigrand, en vou dan die buigrand in afdelings tot die verlangde grootte. Figuur 7a is die linkerhelfte van die gebuigde deel, en Figuur 7b is die regterhelfte van die gebuigde deel.

8) Gebruik stoet op agtermeter om te posisioneer

Wanneer die grootte van die gebuigde deel groot is en die agterkant gebruik om te posisioneer, sink die dele dikwels as gevolg van sy eie gewig, die handgedeelte is kort en die operateur is nie maklik om die werkstuk vas te hou nie. Om die vlak van die onderdele te verseker, moet 'n operateur by die agterste reël gerangskik word om die onderdele met die hand tot 'n gelyke toestand te hou. Daarom, wanneer sulke onderdele verwerk word, moet 2 operateurs gereël word. In die werk word gevind dat die agtermaat tot 'n sekere grootte verlaag kan word, en die stutte op die agtermaat word gebruik vir posisionering, en die dele word horisontaal op die agtermaat geplaas. Dit verminder nie net die aantal operateurs nie, maar waarborg ook effektief die bewerking akkuraatheid.

9) Diep geslote vorm buiging

In werklike verwerking, kan diep geslote vorm buig verwerking buigsaam gebruik word. In die afwesigheid van 'n geslote tipe diepbuigmatrys, wanneer die dele gebuig word soos in Figuur 7 getoon, word die klemtoestand wat in Figuur 8 getoon word, aangeneem. Skei die oorgangsbord, die afstand is effens groter as die breedte van die deel, en die grootte word redelik toegewys, en twee dele kan op 'n slag gebuig word.

Die verwerkingsmetodes en -tegnieke wat hierbo bekendgestel is, kan die verwerkingsprobleme van 'n groot aantal soortgelyke onderdele in produkte oplos, en is baie geskik vir die ontwikkeling van produkte met veelvuldige variëteite, klein bondels en kort produksiesiklusse. Deur hierdie metodes kan nie net die uitgawes van gereedskapskoste bespaar word nie, maar ook die produksie- en verwerkingsiklus kan verkort word, die produksiekoste word verminder en die produkkwaliteit word verbeter. Hierdie verwerkingsmetodes en gebruiksvaardighede kan ook toegepas en bevorder word op CNC-persrembuigmasjiene met soortgelyke strukture.